Winterthur, Schweiz – Konventionelle Handprothesen sind häufig sehr teuer. Schweizer Forscher haben deshalb Prothesenmodule für Kinder entwickelt, die auch für Menschen in Entwicklungsländern erschwinglich sein könnten. Sie funktionieren ohne Hightech und die Teile stammen aus dem 3D-Drucker.

Moderne Handprothesen sind Hightech-Lösungen, die über die Muskelaktivität angesteuert werden. Sie können alle möglichen Greiffunktionen ausüben und gleichen zudem auch optisch einer echten Hand. Solche Prothesen sind für Menschen in Entwicklungsländern in der Regel nicht finanzierbar. Aber auch hierzulande seien die Hightech-Prothesen für Kinder nicht unbedingt das Beste, so die Forscher der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW): „Sie sind schwer und schränken beim Spielen eher ein, als dass sie helfen. Außerdem entwachsen Kinder der Prothese nach kurzer Zeit.“

Baukastensystem mit austauschbaren Modulen

Individualisierbar, leicht und dennoch robust sowie kostengünstig – mit diesen Anforderungen an eine Kinderhandprothese haben sich die Studierenden der ZHAW School of Engineering an die Ideenfindung gemacht. Die besten Ideen haben inzwischen zu einem patentierten Baukastensystem für Kinderhandprothesen geführt. „Früh stellte sich heraus, dass eine Universalprothese für alle in Frage kommenden Tätigkeiten nicht mit den gestellten Anforderungen zu vereinbaren ist“, so ZHAW-Forscher Wilfried Elspass. Das stattdessen entwickelte modulare Baukastensystem funktioniert so, dass auf einen eigens entwickelten Prothesenschaft – je nach Aktivität – unterschiedliche Module aufgesteckt werden können. Neben einer universellen Alltagsprothese gibt es bereits Prothesen für das Radfahren, Tennisspielen, Skifahren sowie für den Langlauf.

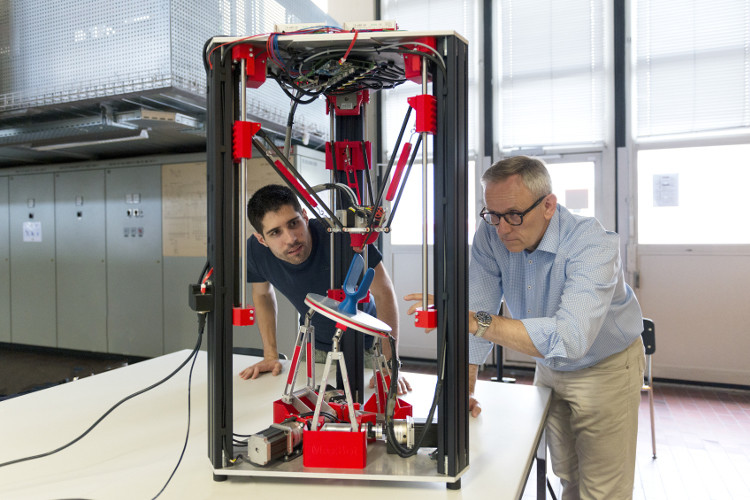

Herstellung im 3D-Drucker

Das Prothesensystem sei so konzipiert, dass Kinder problemlos damit umgehen können. Die einzelnen Module wiegen nur rund 150 Gramm. Die Prothesen für das Radfahren und die Skipiste funktionieren rein mechanisch; die Alltagsprothese und die fürs Tennisspielen verfügen über eine einfache integrierte Sensorik. Die Kunststoffteile werden im 3D-Drucker angefertigt. „Die Herstellung mittels 3D-Druck ist nicht nur besonders kostengünstig, sondern birgt auch den großen Vorteil, individuell auf den Benutzer zugeschnittene Prothesen fertigen zu können“, so Fabian Schollenberger, der die Prothesen im Rahmen seiner Masterarbeit weiterentwickelt hat. Der für die Prothesen verwendete Kunststoff sei leicht und dennoch robust, erklärt der Forscher. Die Steifigkeit und Festigkeit seien zwar verglichen mit Aluminium deutlich niedriger, was aber durch eine angepasste Gestaltung und Bauweise größtenteils kompensiert werde.

Stiftung für günstige Prothesen

Der Zürcher Arzt Prof. Dr. Andreas Trojan hat die Entwicklung der kostengünstigen Prothesen initiiert. Diese möchte er mit der eigens gegründeten Stiftung Appsocial weiter vorantreiben. „Ziel ist es, dass Kinder damit uneingeschränkt spielen können und nicht Angst haben müssen, dass etwas kaputt geht“, so Andreas Trojan. „Unsere Prothesen sind als funktionale Werkzeuge zu verstehen.“ In ersten Tests hätten sich die Prototypen bereits bewährt: Die Probandin habe die Prothesen ohne vorhergehendes Training ganz intuitiv benutzt.

Quelle: ZHAW